- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvorfor er systemtrykket normalt, men sylinderen er utilstrekkelig?

Introduksjon

Under driften avhydraulisk system, operatører møter ofte et forvirrende problem: trykkmåleren viser at systemtrykket er normalt, menhydraulisk sylinderkan ikke sende ut nok skyvekraft. Denne feilen påvirker ikke bare produksjonseffektiviteten, men kan også skjule større utstyrs skjulte farer. Denne artikkelen vil analysere årsaken til dette fenomenet fra et profesjonelt perspektiv og gi en systematisk løsning.

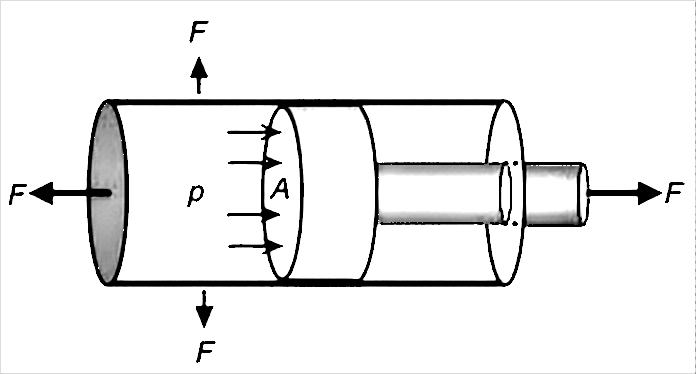

1. Feilmekanisme Analyse Det normale trykket til det hydrauliske systemet indikerer bare at utgangstrykket til strømkilden har nådd den nominelle verdien, men sylinderens utgangsutstyr avhenger av følgende to nøkkelfaktorer:

Skyv = trykk × effektivt arbeidsområde

Derfor kan ikke normalt systemtrykk garantere at sylinderen vil generere tilstrekkelig utgangstrykk.

2. Analyse av hovedårsakene

(1) Intern lekkasje av det hydrauliske systemet

l Intern lekkasje av sylinderen:

Slitasje eller skade på stempelforseglingen vil føre til at høytrykkskammeret lekker inn i lavtrykkskammeret, noe som reduserer det effektive arbeidstrykket. Riper eller slitasje på den indre veggen i sylinderen som overstiger det tillatte området vil også forårsake intern lekkasje. I tillegg vil overdreven klaring mellom stempelet og sylinderen også forårsake lekkasjeproblemer. I tillegg til riper i sylinder, kan svak bøyning av stempelstangen også forårsake eksentrisk slitasje av stempelet, akselerere tetningsskader og indre lekkasje.

l Intern lekkasje av ventilgruppen:

Slitasje av den reverserende ventilkjernen fører til at intern lekkasje overstiger den tillatte verdien. Hydraulisk lås- eller balanseventilforsegling er ikke tett, noe som vil føre til at trykkbeholderfunksjonen mislykkes. Overbelastningsventilinnstillingsverdi er for lav eller tetningssvikt kan også forårsake trykktap.

(2) unormal mekanisk motstand

Avviket fra sylinderinstallasjonen koaksialitet overstiger det tillatte området, noe som vil øke bevegelsesmotstanden. Overstramming av føringsskinnen eller glidebryteren og dårlig smøring vil øke friksjonskoeffisienten. Mekanisk interferens eller klistring av aktuatoren vil også konsumere effektiv skyvekraft.

(3) Trykkmålingsfeil

Feil valg av trykkdeteksjonspunkt kan ikke virkelig gjenspeile arbeidstrykket. Feil innstilling av eksternt trykkreguleringsventil eller trykkreduserende ventil vil føre til at det faktiske arbeidstrykket er lavere enn den viste verdien. Utilstrekkelig eller skadet trykkmåler vil også forårsake lesefeil.

(4) Svikt i tetningssystemet

Feil valg av seler og misforhold med arbeidsmedium eller arbeidsforhold vil forkorte levetiden. Feil installasjon av seler eller innledende skade vil føre til tidlig svikt. Oljeforurensning som overstiger NAS -nivå 9 vil akselerere tetningslæringen.

(5) For høyt returrolje baktrykk

Et tilstoppet retur oljefilter vil øke avkastningsoljemotstanden. Utilstrekkelig avkastningsoljediameter eller for mange albuer vil gi en gasseffekt. Utilstrekkelig strømningskapasitet på reverseringsventilen vil også forårsake økt mottrykk.

3. Systematisk feilsøkingsprosess (1) Trykkverifisering

Installer en kalibrert trykkmåler direkte ved oljeinnløpet til sylinderen for å måle det faktiske arbeidstrykket. Sammenlign forskjellen mellom systemtrykket og arbeidstrykket. Under normale omstendigheter skal forskjellen ikke overstige 0,5 MPa.

(2) Lekkasjedeteksjon

Utfør en trykkbeholdningstest: Flytt sylinderen til enden av hjerneslaget, hold det nominelle trykket i 5 minutter, og registrer trykkfallet. Normalt systemtrykkfall skal ikke overstige 10% av den nominelle verdien.

(3) Mekanisk inspeksjon

Bruk et laserjusteringsinstrument for å sjekke koaksialiteten til sylinderinstallasjonen. Avviket skal kontrolleres innen 0,05 mm/m. Test aktuatorens bevegelsesmotstand manuelt. Unormal motstand indikerer ofte et mekanisk problem.

(4) Tetningsdeteksjon

Demonter og sjekk selens integritet og måle om størrelsen på tetningssporet oppfyller standarden. Bruk en partikkelstørrelsesdetektor for å analysere oljeforurensningen for å sikre at den oppfyller NAS -nivå 9 -standarden eller over.

(5) Returoljedeteksjon

Installer en trykkmåler på returoljelinjen for å måle baktrykksverdien, som normalt skal være lavere enn 0,3MPa. Kontroller filtertrykksdifferensialindikasjonen og erstatt det blokkerte filterelementet i tid.

Sammendrag

Feilen i "normalt systemtrykk, men utilstrekkelig sylinderkraft" er egentlig et problem i effektiv overføring av trykk eller effektiv konvertering av skyvekraft. Feilsøkingsprosessen er som en detektiv som løser en sak, og det er nødvendig å følge en vitenskapelig logisk kjede:

(1) Det første prinsippet: tillitsdata, ikke intuisjon. Ved å måle trykket direkte ved sylinderporten, oppnås det faktiske arbeidstrykket. Dette er den eneste gullstandarden som skiller "utilstrekkelig trykk" fra "svikt i skyvekonvertering".

(2) Kjerneidee: Fra enkel til kompleks, fra utsiden til innsiden. Prioriter de eksterne mekaniske motstands- og installasjonsproblemene, og utfør deretter kompleks hydraulisk system intern lekkasjdeteksjon, som kan oppnå dobbelt så stor resultat med halve innsatsen.

(3) Nøkkelmetode: Trykkverifisering og trykkbeholdningstest. Disse to trinnene er de mest direkte og effektive virkemidlene for å diagnostisere hydrauliske feil, og nøyaktig finne ut om feilen ligger i ventilblokken, sylinderen eller aktuatoren.

Oppsummert, for denne typen feil, følg tre-trinns feilsøkingsprosessen: "Bekreft faktisk trykk → Kontroller mekanisk motstand → Test for systemlekkasjer." Denne systematiske diagnosen sikrer ikke bare rask gjenopptakelse av produksjonen, men eliminerer også fiskene for utstyr, og sikrer stabil og effektiv drift av det hydrauliske systemet.